Ученые Томского политехнического университета собрали 3D-принтер и разработали биосплавы на основе титана и ниобия, из которых можно печатать имплантаты, подходящие конкретному пациенту. Готовые медицинские изделия с помощью новой установки ученые планируют получить в 2017 году. Об этом сообщают РИА Новости со ссылкой на директора научно образовательного центра «Современные производственные технологии» Института физики высоких технологий ТПУ Василия Федорова.

«Разработан титан-ниобиевый низкомодульный сплав, обладающий идеальной сращиваемостью с костью, такими же физическими характеристиками, как у кости. Пока имплантаты печатаются на лазерном 3D-принтере, в перспективе перейдем на электронно-лучевой и сравним результаты. Нами разработаны принтеры, сейчас доводим до ума софт, оттачиваем технологии, строим математические модели», — сообщил Василий Федоров.

Титан и биомедицинские низкомодульные сплавы на его основе отличаются биохимической и биомеханической совместимостью с тканями организма – они не вызывают воспалительных процессов, устойчивы к коррозии, достаточно прочны. Василий Федоров отметил, что инновационен сам подход ученых.

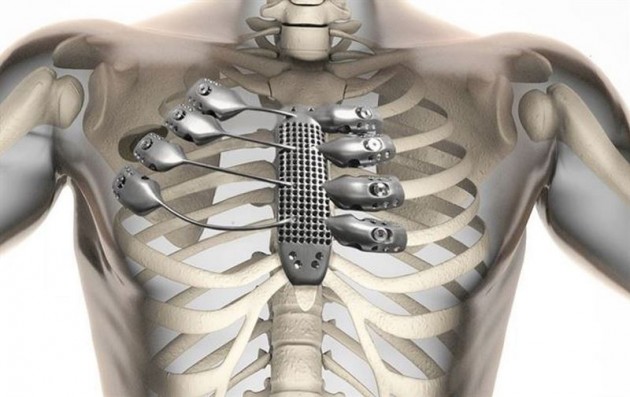

«Мы идем к кастомизации (адаптации имеющегося продукта под конкретного потребителя – ред.). Пример — перелом ключицы. Это маленькая изогнутая кость, которая крепится на множество сухожилий.

Что происходит в наше время при переломе? Руку подвязывают, и она срастается. Срастается криво. Мы же предлагаем изготовить изогнутую пластину (имплантат), учитывающую все анатомические особенности пациента. В результате кость срастется без всяких искажений»,

— рассказал собеседник агентства.

Над этим проектом ученые Томского политеха работают вместе с коллегами из Института физики прочности и материаловедения Сибирского отделения РАН. Задача ученых — разработать отечественную технологию печати индивидуальных титановых имплантатов под конкретного человека. Проект ранее получил грант Российского научного фонда в размере 17 миллионов рублей на три года.

В декабре 2015 года ученые завершили первый этап трехлетней программы: разработаны низкомодульные сплавы и собран 3D-принтер. В 2016 году специалисты планируют улучшить характеристики сплавов, в 2017-м — получить готовые изделия для медицинского применения.