Как увлечение единомышленников переросло в производство востребованных фронтом средств защиты

Как только мы переступили порог производственного корпуса компании «АТЛАС», взгляд сразу наткнулся на металлические стеллажи: на полках – истерзанные свинцом бронешлемы… Причем разного производства. Американские, китайские, российские. Все эти изделия прошли самые экстремальные испытания. И у каждого своя история.

Играли мальчики в войну…

– Вот этот шлем из Донбасса, непосредственно из зоны боевых действий, – берет в руки головной «убор» исполнительный директор ООО «АТЛАС» Никита Пискунов. – Наши военнослужащие попали в засаду, получили серьезные ранения – там был максимально короткий бой на расстоянии 20 метров, в шлем одного из бойцов прилетели пули калибра 5,45 и 7,62 миллиметра. Эту броню мы тщательно исследовали, ведь нам важно иметь обратную связь для того, чтобы лучше понимать, как реагирует материал на попадание в него пуль разных калибров.

Компания «АТЛАС» появилась на рынке в 2017 году. В ее название команда основателей вложила особый смысл: это не вид ткани и не сборник географических карт, а английская аббревиатура фразы – Armor and TacticaL Advanced Solutions (броня и тактические передовые решения).

– До спецоперации мы увлекались форматом субкультуры с армейским уклоном – пейнтболом и прочими подобными историями. Нам всем близка воинская корпоративная этика, – поясняет 30-летний руководитель. – По-сути, сегодняшнее серьезное производство бронешлемов и бронежилетов выросло из общего увлечения… Сегодня мы активно работаем с министерством обороны и частными военными компаниями, вооружали ряд бригад специального назначения.

Специфика производства не позволяет нам говорить о конкретных цифрах и представлять исполнителей. Скажем лишь, что за первые три месяца СВО атласовцы поставили на фронт такой объем шлемов, который сопоставим с общим выпуском за три предыдущих года работы. Новый всплеск заказов случился после объявления мобилизации, и, чтобы удовлетворить потребности фронта, на предприятии пошли на увеличение производственных мощностей, а также дополнительный набор сотрудников. Но, подчеркивает Никита Пискунов, расширение идет поступательно, чтобы потом не схлопнуться резко вниз. Поэтому лист ожидания для заказчиков столь востребованного на сегодня товара составляет около 60 рабочих дней.

– С началом спецоперации у нас стало очень много работы, – подчеркивает исполнительный директор. – Если до этого мы реализовывали заказы специальных подразделений, в том числе и ведомственные, то сейчас этот круг очень серьезно расширился.

Полиэтилен нового поколения

С декабря прошлого года томичи запустили в производство еще и бронежилеты собственной конструкции с баллистической защитой боков, шеи, плеч и паховой области. В январе изделие прошло сертификацию и уже поставляется в военизированные структуры.

Уникальная особенность защитной амуниции «АТЛАСа» – вес и бронестойкость. Это касается и шлемов, и бронежилетов. Хитрость бронеплит кроется в использовании сверхвысокомолекулярного полиэтилена (СВПМЭ). По сути, это прочные переплетенные нити, которые создают каркас. Эти нити характеризуются высокой эластичностью, то есть при попадании пули ткань не рвется, а растягивается, принимая весь удар на себя. Материал нового поколения обеспечивает не только высокий уровень защиты, но и отличается относительной легкостью по сравнению с аналогичными изделиями других производителей, что позволяет атласовцам выдерживать высокую конкуренцию на рынке.

Загвоздка заключается лишь в том, что СВПМЭ является импортным товаром, а из-за санкционных давлений не в лучшую сторону изменилась логистика его поставки. И в этом состоит одна из причин почти двухмесячного ожидания заказа.

1,5 кг весит бронешлем в сборе,

бронежилет – 10 кг.

Работа ударная, но не авральная

В цехе нам показали всю технологическую цепочку: производство защитной амуниции начинается с конструкторского отдела, где разрабатываются чертежи куполов – основы шлемов и бронеплит. Причем не по одной выкройке, а целому размерному ряду. Затем в цепочке – раскройка, нарезка деталей и прессование. После этого изделие поступает на покраску. Сегодня бронешлемы представлены в трех цветотипах – черном, песочном и зеленом. Причем это не просто краски: сначала на куполы наносится резиновый слой, а сверху – полиуретановое покрытие. Через 72 часа сушки начинается сверловка и последующий монтаж подвесных систем к куполу – приборов ночного видения, наушников, фонарей. Это оборудование «АТЛАСу» поставляют смежники. В собранном виде бронешлемы поступают на участок отгрузки. Очередная крупная партия ушла в зону СВО в начале марта.

– У нас существует трехступенчатый контроль качества – после прессовки, сверловки и конечной сборки, – поясняет руководитель производства Максим. – Из большой партии выбирается часть шлемов и вывозится на полигон для отстрела. Причем проверка идет по всем ГОСТам, а они у нас будут пожестче, чем мировые.

За неполный год Максим прошел все этапы технологической цепочки. Начинал со сборки, потом его перевели в маркетинг, а после начала СВО ему, знающему производственный процесс изнутри, доверили руководство.

Здесь же, в цехе, мы познакомились с Иваном, который отвечает за сборку баллистической защиты – это плиты, пояса, детали для шеи. За неделю один работник может собрать 20 комплектов бронежилетов. В плитах, кроме СВПМЭ, также используются амортизационный слой и керамическая подложка.

– Это броня поясной системы, – рассказывает Иван. – Сначала она обклеивается по краям крепким армированным скотчем. Это делается прежде всего для того, чтобы внутрь не попадала влага, а затем заготовка закатывается в ткань.

Молодой человек прекрасно понимает, что в его работе нет мелочей. Он сам служил в армии по контракту, правда, еще до спец-операции. Тогда у него не было защиты, а без нее уцелеть сегодня на фронте невозможно.

– Мы здесь все прекрасно понимаем, что решается судьба нашей страны, поэтому работаем столько, сколько нужно, чтобы в срок изготовить и отгрузить изделия для СВО, – подчеркивает Иван. – Если надо задержаться, относимся к просьбам руководства с пониманием.

– Мы уже с 3 января все были на работе, – дополняет сотрудника руководитель производства. – Все последующие праздники тоже проводили здесь, поздравили друг друга – и за дело.

Компания полностью обеспечивает защитной амуницией и своих знакомых.

– У меня очень много друзей там, на передовой. Есть погибшие и раненые, – рассказывает Никита Пискунов. – Мы знаем, для кого все это конкретно делаем.

20 марта в Донбасс уходит очередной гуманитарный конвой с бронешлемами и бронежилетами от «АТЛАСа». Материалы для них были закуплены в том числе на средства, собранные во время проведения благотворительного концерта 24 февраля. Этот социальный проект проводился при участии компании.

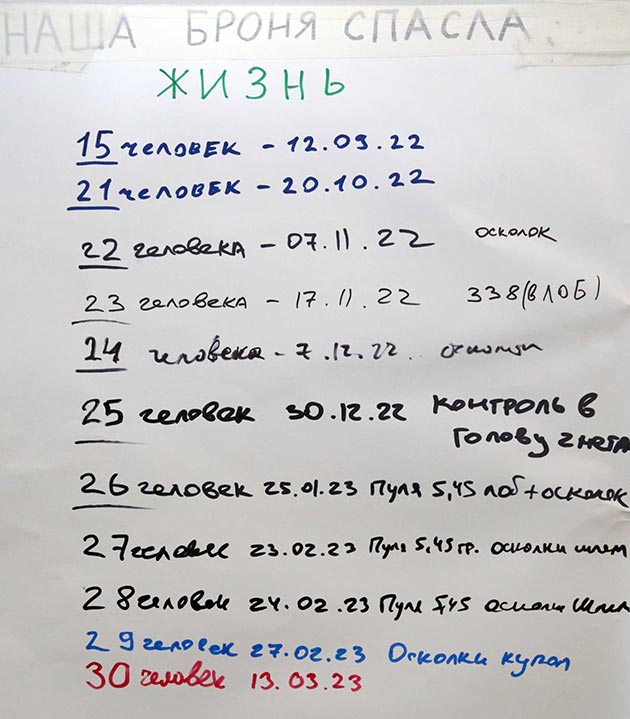

…В одном из помещений по глазам бьет белый лист ватмана – статистика попаданий по броне и шлемам из первых рук, из зоны боевых действий СВО. На сегодняшний день это документальное свидетельство зафиксировало 30 случаев – 30 спасенных жизней наших ребят. Хотя эти цифры значительно больше. Обратная связь с фронтом не всегда доходит до Томска.

Автор: Татьяна Александрова

Фото: Евгений Тамбовцев

В связи с подключением новой водопроводной линии по ул. Смирнова, а также ее промывкой, ООО «Томскводоканал» будет вынужден отключить холодное водоснабжение с 09:00 до 21:00 5 апреля 2017 года по следующим адресам:

В связи с подключением новой водопроводной линии по ул. Смирнова, а также ее промывкой, ООО «Томскводоканал» будет вынужден отключить холодное водоснабжение с 09:00 до 21:00 5 апреля 2017 года по следующим адресам:

Управление Россельхознадзора по Томской области обращается к правообладателям и пользователям земельных участков и напоминает о недопустимости сжигания стерни. Выжигание сухой растительности, проводимое на полях с целью их очистки, часто становится причиной пожаров, в отсутствии должного наблюдения и неблагоприятных погодных условий огонь легко переходит на лесные массивы или населенные пункты, примыкающие к полям. В результате выгорают леса, жилые дома, а на полях почва становится малопродуктивной. При сжигании прошлогодней травы гибнет вся полезная микрофлора почвы, разрушается органическое вещество, снижается плодородие. После палов успешно выживает только самая грубая трава и бурьян. Прежнего разнотравья уже не будет.

Управление Россельхознадзора по Томской области обращается к правообладателям и пользователям земельных участков и напоминает о недопустимости сжигания стерни. Выжигание сухой растительности, проводимое на полях с целью их очистки, часто становится причиной пожаров, в отсутствии должного наблюдения и неблагоприятных погодных условий огонь легко переходит на лесные массивы или населенные пункты, примыкающие к полям. В результате выгорают леса, жилые дома, а на полях почва становится малопродуктивной. При сжигании прошлогодней травы гибнет вся полезная микрофлора почвы, разрушается органическое вещество, снижается плодородие. После палов успешно выживает только самая грубая трава и бурьян. Прежнего разнотравья уже не будет.

Нуждающиеся в помощи коммунальных служб томичи могут обратиться в городскую «Оперативно-дежурную службу» (тел. 005) и оставить диспетчеру заявку на откачку воды. Эта информация будет передана специалистам районных администраций, которые сформируют перечень адресов, где будет работать водооткачивающая техника.

Нуждающиеся в помощи коммунальных служб томичи могут обратиться в городскую «Оперативно-дежурную службу» (тел. 005) и оставить диспетчеру заявку на откачку воды. Эта информация будет передана специалистам районных администраций, которые сформируют перечень адресов, где будет работать водооткачивающая техника.

В настоящее время облздрав докупает и распределяет иммуноглобулин, который используется на пунктах в случаях, когда присасывание клеща уже произошло.

В настоящее время облздрав докупает и распределяет иммуноглобулин, который используется на пунктах в случаях, когда присасывание клеща уже произошло.

Абитуриенты, их друзья и родители будут иметь возможность познакомиться с руководством университета, приёмной комиссией и представителями факультетов, ощутить тёплую и дружественную атмосферу ТУСУРа и сделать правильный выбор вуза для поступления.

Абитуриенты, их друзья и родители будут иметь возможность познакомиться с руководством университета, приёмной комиссией и представителями факультетов, ощутить тёплую и дружественную атмосферу ТУСУРа и сделать правильный выбор вуза для поступления.

Обучение в школе моделей направлено на то, чтобы помочь людям с ограниченными возможностями раскрыть себя. В программу входят уроки по дефиле, актерскому мастерству и хореографии, занятия с логопедом-дефектологом и психологом, фото- и видео-классы.

Обучение в школе моделей направлено на то, чтобы помочь людям с ограниченными возможностями раскрыть себя. В программу входят уроки по дефиле, актерскому мастерству и хореографии, занятия с логопедом-дефектологом и психологом, фото- и видео-классы.

Совместная программа двух авторов Вадима Кускова (Новосибирск) и Игоря Иванченко (Томск) называется «Разглашение авторской тайны». Вадим Кусков и Игорь Иванченко впервые выступят вместе. Более того, в программе прозвучат сочинения, которые прежде ими на концертах не исполнялись.

Совместная программа двух авторов Вадима Кускова (Новосибирск) и Игоря Иванченко (Томск) называется «Разглашение авторской тайны». Вадим Кусков и Игорь Иванченко впервые выступят вместе. Более того, в программе прозвучат сочинения, которые прежде ими на концертах не исполнялись.

Уже пятый по счету фестиваль Томской области «Народная рыбалка – 2017» пройдет 18 марта на озере Родниковом Шегарского района.

Уже пятый по счету фестиваль Томской области «Народная рыбалка – 2017» пройдет 18 марта на озере Родниковом Шегарского района.

В программе праздника – мастер-классы по оформлению поделок «Подарок маме» от профессионального декоратора, «Не-мужские игры» для юных томичек, фотозона в стиле ретро и дискотека. В праздничный день в Городском саду девочек и женщин будет встречать большой плюшевый медведь Тедди, который подарит гостьям парка цветы.

В программе праздника – мастер-классы по оформлению поделок «Подарок маме» от профессионального декоратора, «Не-мужские игры» для юных томичек, фотозона в стиле ретро и дискотека. В праздничный день в Городском саду девочек и женщин будет встречать большой плюшевый медведь Тедди, который подарит гостьям парка цветы.

С 13 по 17 марта 2017 года Томский государственный университет приглашает школьников принять участие в ежегодной Всероссийской школьной неделе высоких технологий и предпринимательства.

С 13 по 17 марта 2017 года Томский государственный университет приглашает школьников принять участие в ежегодной Всероссийской школьной неделе высоких технологий и предпринимательства.

Томское областное отделение «Русского географического общества» (РГО) объявило конкурс на лучшее название брендового регионального туристического маршрута.

Томское областное отделение «Русского географического общества» (РГО) объявило конкурс на лучшее название брендового регионального туристического маршрута.

Для замены запорной арматуры на водопроводной линии по улице Железнодорожная, а также промывки участка водовода ООО «Томскводоканал» ограничит холодное водоснабжение с 09:15 до 21:00 1 марта 2017 года по следующим адресам:

Для замены запорной арматуры на водопроводной линии по улице Железнодорожная, а также промывки участка водовода ООО «Томскводоканал» ограничит холодное водоснабжение с 09:15 до 21:00 1 марта 2017 года по следующим адресам: