Общепромышленный кризис 2008 года болезненно срикошетил в том числе и по «Манотоми». Если до 2008 года объемы производства здесь стабильно росли, то в конце 2008-го начался спад, переходящий в стагнацию в 2009 году. Вопрос встал ребром: как сохранить профиль предприятия?

– Генеральный директор Александр Гетц и вся управленческая команда тогда приняли однозначное решение: производству манометров быть! – вспоминает заместитель генерального директора по производству ОАО «Манотомь» Андрей Метальников. – Что двигало нами? Не побоюсь громких слов, в первую очередь патриотизм, стремление сохранить родное предприятие. Были сделаны действенные шаги, которые потребовали от нас много сил и энергии. Патриотизм и профессионализм – это два ключевых понятия, которые лежат в основе нашей деятельности, позволяя нам стабильно работать, жить и развиваться.

Курс на модернизацию

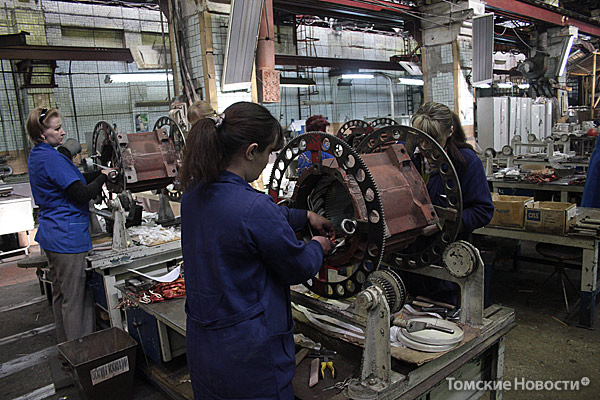

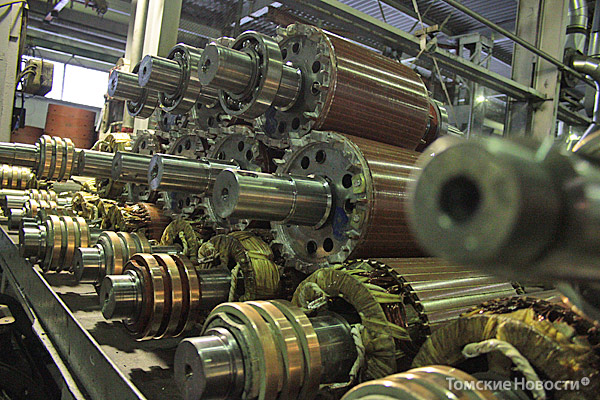

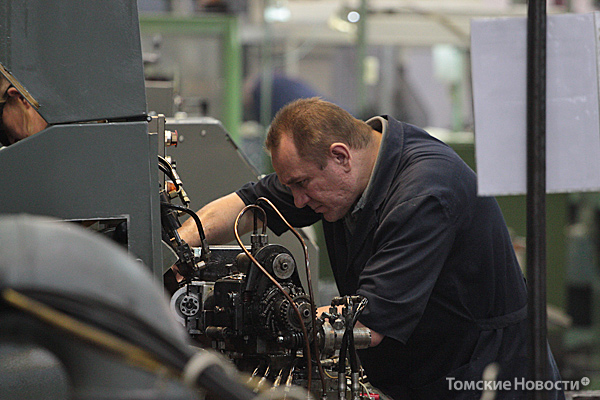

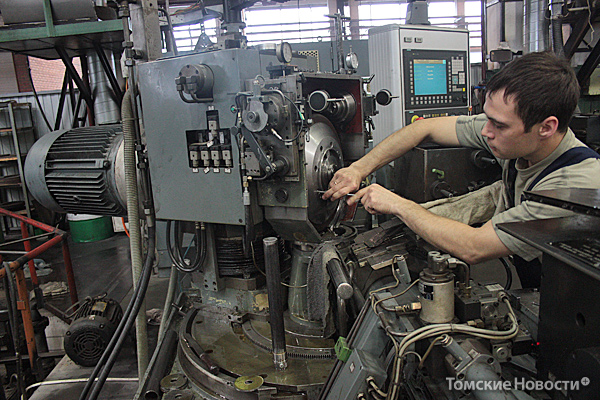

В последние годы в «Манотоми» произошло значительное обновление оборудования. Современные токарные и фрезерные станки с программным управлением появились в механосборочном цехе № 5 и в механических подразделениях. Это позволило улучшить качество и повысить надежность, долговечность продукции. Если первые станки поступили еще до кризиса, в 2006 году, из Швейцарии и Германии, то в этом году впервые новые интеллектуальные станки пришли из Самары.

Чтобы выдержать жесткую конкуренцию на рынке, здесь стремятся максимально учитывать все нюансы пожеланий потребителей. Отсюда значительное расширение номенклатуры: если в 2009 году здесь выпускалось около 6 тыс. модификаций продукции, то на сегодня уже 13 тыс.

Генераторы идей

Каждая новинка, рожденная в недрах «Манотоми», проходит полный «предродовой» цикл: от идеи, экспериментальной разработки, маркетингового изучения рынка до промышленного производства. Отдел главного конструктора специализируется на разработке стрелочных приборов, специальное конструкторское бюро (СКБ) – на электронных, а отдел главного технолога ломает голову над внедрением новинок в производство.

Там, где думают о развитии, о внедрении инноваций, обязательно привлекают к сотрудничеству науку.

– На «Манотоми» сложились многолетние и прочные связи с томскими вузами и НИИ, – рассказывает заместитель генерального директора по науке Юрий Свинолупов. – Заводские специалисты обучаются в аспирантуре, студенты ТУСУРа и ТПУ работают в заводском студенческом деловом центре. К примеру, в настоящее время Петр Новоселов и Никита Тимошенков, выпускники ТГУ, направлены нами в аспирантуру ТПУ. Мы стремимся подготовить студентов до уровня инженеров, чтобы, попав на производство, молодой специалист смог как можно быстрей адаптироваться.

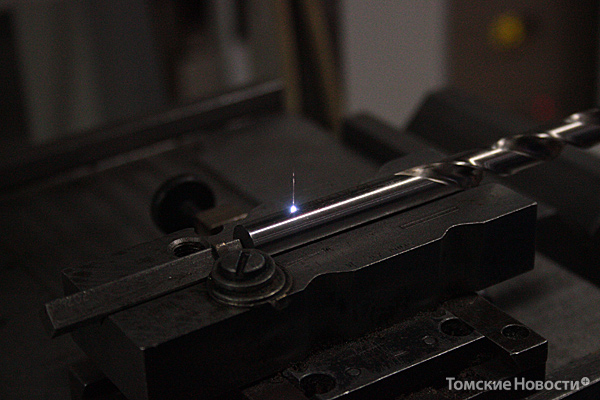

Запросы потребителей неуклонно растут. К примеру, уже недостаточно, чтобы приборы только давали показания, необходимо, чтобы они могли передавать их в системе. Сейчас на предприятии разработана новинка – стрелочный манометр, который, работая в системе, сможет передавать данные по радиоканалам. Такой прибор уже ждут нефтяники, газовики, на РЖД, предприятиях химической промышленности. Пока ему нет зарубежных аналогов. Последнее слово за маркетингом. При положительном решении на следующий год начнется массовый выпуск.

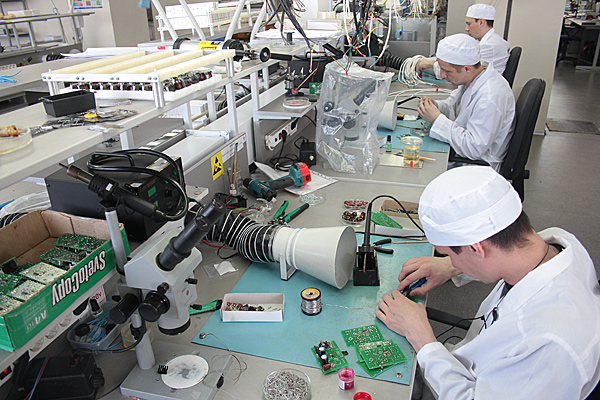

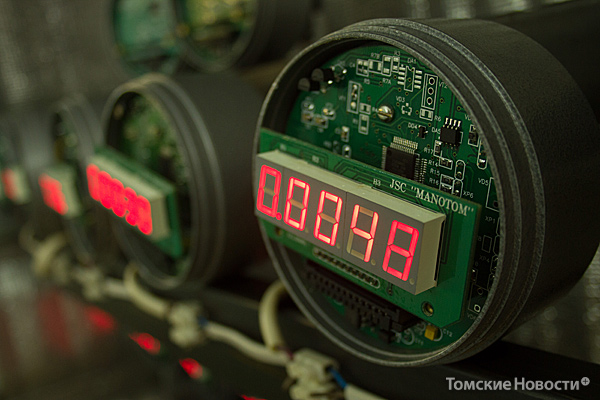

Цех новой продукции сегодня уже производит портативный электронный прибор ДМ5002, со всеми атрибутами системного интерфейса, который заменяет стрелочные приборы для особо точных измерений. Это прибор повышенного класса точности. Он может быть использован в качестве рабочего эталона для поверки рабочих средств измерений, для создания современных средств контроля качества. Такие приборы крайне необходимы там, где есть большой парк рабочих средств, требующих периодической поверки. Пока для предприятия это штучный товар: в месяц выпускается до 200 экземпляров. Несмотря на солидную цену – от 10 до 20 тыс. рублей, потребители для них находятся.

В целом же новая продукция составляет не более 10% от общего объема. К сожалению, подход многих отечественных монополистов остается еще достаточно примитивным: независимо от качества закупается то, что дороже, а следовательно, импортное…

Место под солнцем

– Рынок России, особенно после вступления нашей страны в ВТО, – желанное поле для конкурентов, – говорит Юрий Свинолупов. – И если европейские производители работают очень корректно (допустим, «Сименс» не допускает действий, которые могли бы его скомпрометировать), то другие участники рынка порою готовы пойти на все…

На сегодня около 70% манометрической продукции в России – контрафакт. Произведенный в Китае, собранный нелегально в нашей стране. Нередко он идет под маркой российских производителей. Так, к сожалению, и у «Манотоми» есть многочисленные двойники, и число их, увы, растет.

– Мы себя не сравниваем с теми, кто поставляет на рынок некачественную продукцию. Мы свою нишу заняли, – говорит Андрей Метальников. – Но жесткая конкуренция стимулирует нас идти на шаг впереди. Мы должны делать продукцию, способную конкурировать с мировыми образцами и максимально ориентированную на пожелания потребителей. Мы просто обязаны держать марку нашего предприятия, несмотря на все рыночные испытания.

Только факты

- Сегодня ОАО «Манотомь» занимает четверть российского рынка по манометрическим приборам.

- Номенклатурный ряд – более 13 тыс. позиций. Продукция предприятия востребована в различных отраслях экономики: в нефтегазовом секторе, в энергетике, в горнодобывающей, химической и пищевой промышленности. ОАО «Манотомь» – практически единственный поставщик манометрических приборов для российских атомных станций. По заказу Минобороны изготавливаются приборы специального назначения для подводных лодок, для надводных судов, для ракетных войск, артиллерии и других видов войск. Потребители в Томской области – это «Томскнефть», «Газпром трансгаз Томск»,

- ООО «Томскнефтехим», предприятия машиностроительного комплекса.

- Сегодня на ОАО «Манотомь» трудятся около 700 человек.

Вехи истории

- В октябре 1941 года на базе эвакуированных в Томск заводов – московского «Манометра» и трех ленинградских (ЛенГЗИП, «Молодой ударник» и оптико-механический завод № 5) – был основан Томский манометровый завод. В январе 1942 года он выпустил первую продукцию – приборы контроля для танковой и авиационной промышленности.

- С 1958 по 1961 год были возведены новые заводские корпуса на пр. Комсомольском.

- В 1980-е годы на заводе трудилось до 4,5 тыс. человек, выпуская до 15 тыс. приборов в день и отправляя продукцию в 56 стран мира.

- В 1993-м предприятие было акционировано.

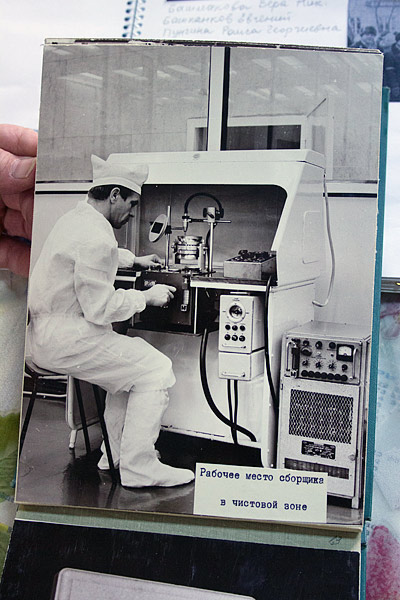

На монтажном участке завода идет сборка приборов ДП5002